Senzori de presiune MEMS: un ghid cuprinzător pentru tehnologie, aplicații și selecție

Data:2025-11-12

euntroducere în senzsauii de presiune MEMS

1.1 Ce sunt Senzsaui de presiune MEMS ?

Definiție și principii de bază

Senzsaui de presiune MEMS sunt dispozitive microfabricate concepute pentru a măsura presiunea unui fluid (lichid sau gaz). MEMS reprezintă Sisteme micro-electro-mecanice , referindu-se la tehnologia dispozitivelor miniaturizate construite folosind tehnici de micro-fabricare, similare celor utilizate în fabricarea circuitelor integrate (euC).

Principiul de bază implică a diafragma (o membrană subțire, microprelucrată, adesea din siliciu) care deviază atunci când este supus unei diferențe de presiune. Această deviație este apoi convertită într-un semnal electric folosind diferite principii de detectare, cel mai frecvent:

- Piezorezistiv: Modificări la nivelul electric rezistenta de extensometre difuze sau implantate pe diafragmă.

- Capacitiv: Schimbări în capacitate între diafragma deviată și un electrod de referință fix.

Avantaje față de senzorii de presiune tradiționali

Senzorii de presiune MEMS oferă avantaje semnificative în comparație cu senzorii de presiune tradiționali, mai voluminosi (de exemplu, cei care folosesc extensometre cu folie sau diafragme la scară macro):

- Miniaturizare și dimensiune: Sunt incredibil de mici, adesea mai mici de un milimetru, permițând integrarea în dispozitive compacte și în spații înguste.

- Producție în masă și cost redus: Fabricat folosind tehnici de procesare discontinuă a semiconduclarilor (fotolitografie, gravare etc.), care permite volum mare, cost redus fabricatie.

- Sensibilitate și precizie ridicate: Structurile mici, extrem de controlate, permit o rezoluție excelentă și măsurători precise.

- Consum redus de energie: Dimensiunea lor mică și masa redusă duc de obicei la cerințe mai mici de energie, ideale pentru dispozitivele portabile și alimentate cu baterie.

- Potențial ridicat de integrare: Poate fi integrat cu ușurință cu circuite pe cip (ASIC) pentru condiționarea semnalului, compensarea temperaturii și ieșirea digitală, creând un sistem complet în pachet (SiP).

1.2 Dezvoltarea istorică a senzorilor de presiune MEMS

Repere și inovații cheie

Istoria senzorilor de presiune MEMS este strâns legată de dezvoltarea tehnicilor de fabricare a semiconductoarelor și de microprelucrare.

| Perioada de timp | Repere și inovații cheie | Descriere |

| 1954 | Descoperirea efectului piezorezistiv în siliciu | Descoperirea lui C.S. Smith conform căreia rezistența electrică a siliciului și germaniului se modifică semnificativ sub stres mecanic (efect piezorezistiv) a devenit fundamentul primei generații de senzori de presiune pe bază de siliciu. |

| anii 1960 | Primul senzor de presiune din silicon | S-au demonstrat primii senzori de presiune din siliciu, valorificând efectul piezoresistiv descoperit. Acestea erau voluminoase, în principal folosindu-se microprelucrare în vrac . |

| anii 1980 | Comercializare și microprelucrare | Apariția formelor timpurii de microprelucrarea suprafetei și primii senzori de presiune din siliciu comerciali, de volum mare (de exemplu, traductoare de tensiune arterială de unică folosință pentru uz medical și senzori de presiune absolută (MAP) pentru controlul motorului). Termenul MEMS (Sisteme micro-electro-mecanice) a fost de asemenea introdus oficial în acest deceniu. |

| anii 1990 | Producție în masă și integrare | Progrese în fabricație, cum ar fi Deep Reactive Ion Etching (DRIE) (de exemplu, procesul Bosch, brevetat în 1994), a permis crearea de structuri 3D complexe cu raport de aspect ridicat. Acest lucru a condus la producția în masă a senzorilor robusti și la preț redus pentru automobile (cum ar fi cei din sistemele airbag și managementul timpuriu al motorului) și electronice de larg consum. |

| anii 2000-prezent | Miniaturizare și boom de consum | Accentul s-a mutat către senzori foarte miniaturizați (de exemplu, senzori barometrici) cu ASIC-uri integrate pentru procesarea semnalului și compensarea temperaturii, permițând adoptarea lor pe scară largă în smartphone-uri, dispozitive purtabile și Internetul lucrurilor (IoT) . Detecția capacitivă și rezonantă a câștigat proeminență alături de tehnologia piezoresistivă pentru o mai bună stabilitate și o putere mai mică. |

Impact asupra diverselor industrii

Trecerea de la senzori tradiționali, la scară mare, la senzori de presiune MEMS minusculi, producibili în masă, a avut un impact transformator în mai multe sectoare:

- Automobile: Senzorii MEMS au fost esențiali în dezvoltarea controlului electronic modern al motorului (Unități de control al motorului, ECU ) și sisteme de siguranță. Au permis adoptarea obligatorie a Sisteme de monitorizare a presiunii în anvelope (TPMS) datorită costului redus și dimensiunilor reduse, sporind semnificativ siguranța vehiculului și eficiența consumului de combustibil.

- medical: Miniaturizarea a permis crearea de senzori de tensiune arterială de unică folosință pentru monitorizare invazivă (catetere), îmbunătățirea drastică a salubrității și reducerea contaminării încrucișate în spitale. Ele sunt, de asemenea, esențiale în ventilatoarele portabile, pompele de perfuzie și dispozitivele de monitorizare continuă a sănătății.

- Electronice de larg consum: Senzorii de presiune barometrică MEMS au făcut caracteristici precum navigație interioară (determinarea nivelului pardoselii în clădiri) și măsurarea exactă a altitudinii în drone și trackere de fitness posibil. Acesta a fost un factor major în creșterea piețelor de dispozitive mobile și portabile.

- Industrial/IoT: Consumul redus de energie și factorul de formă mic sunt factori cheie pentru Internetul Industrial al Lucrurilor (IIoT) , permițând implementarea nodurilor senzorilor de presiune fără fir în sistemele de automatizare a fabricii, controlul proceselor și monitorizarea mediului. Acest lucru conduce la eficiență și întreținere predictivă.

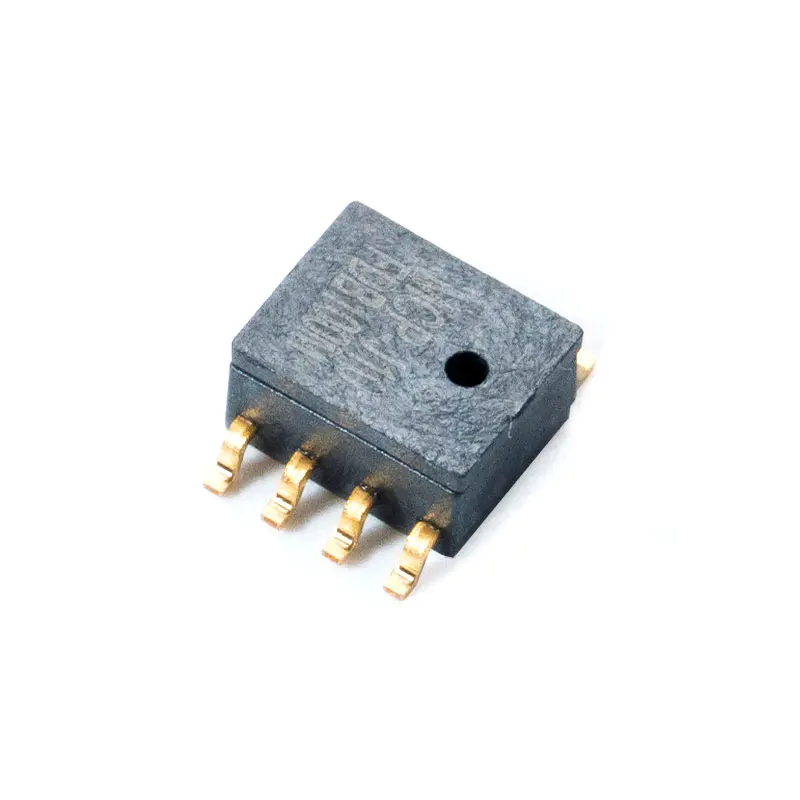

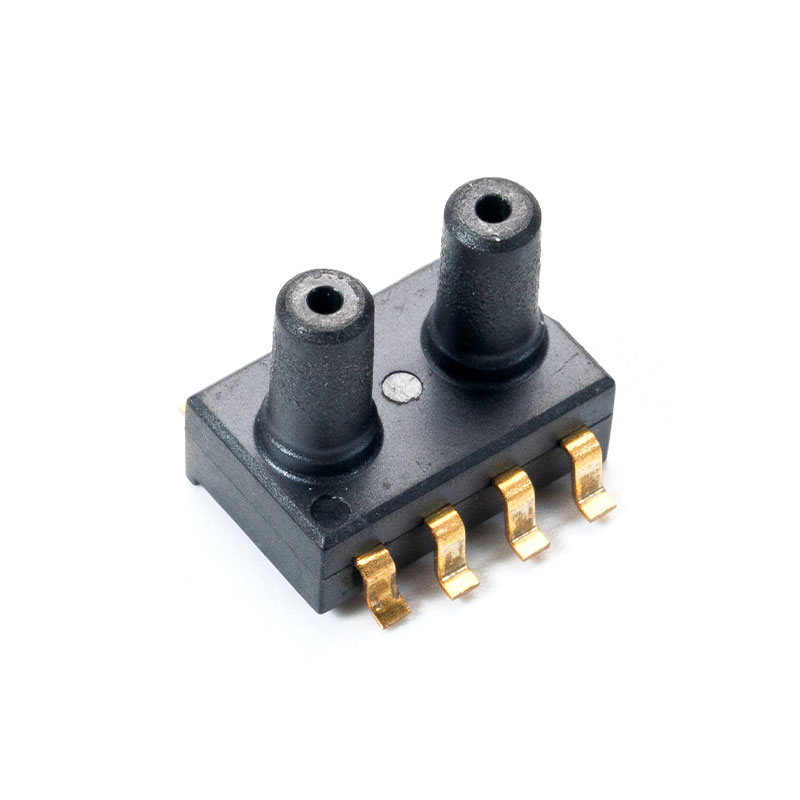

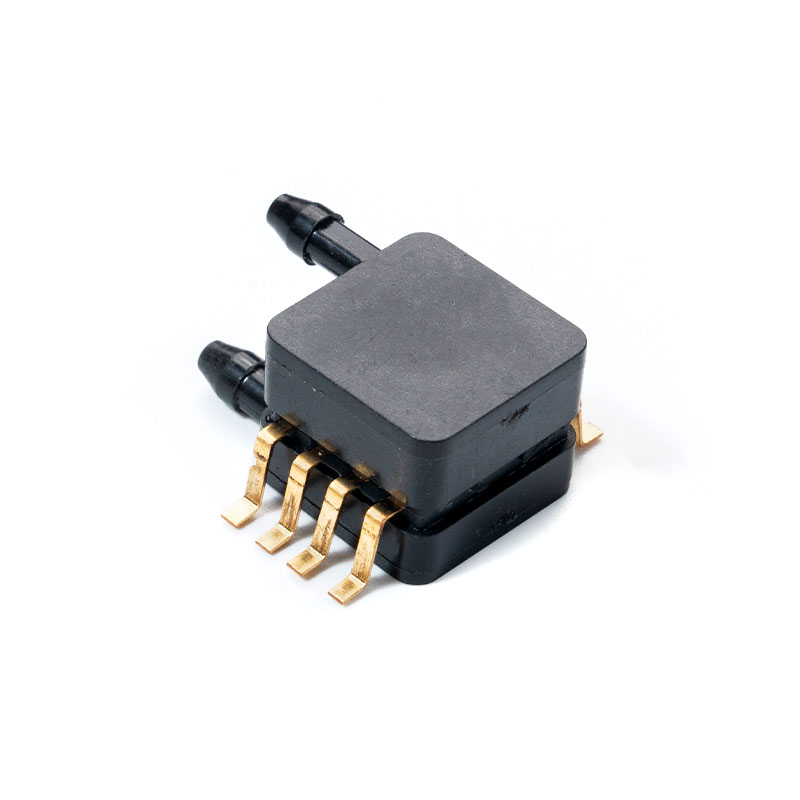

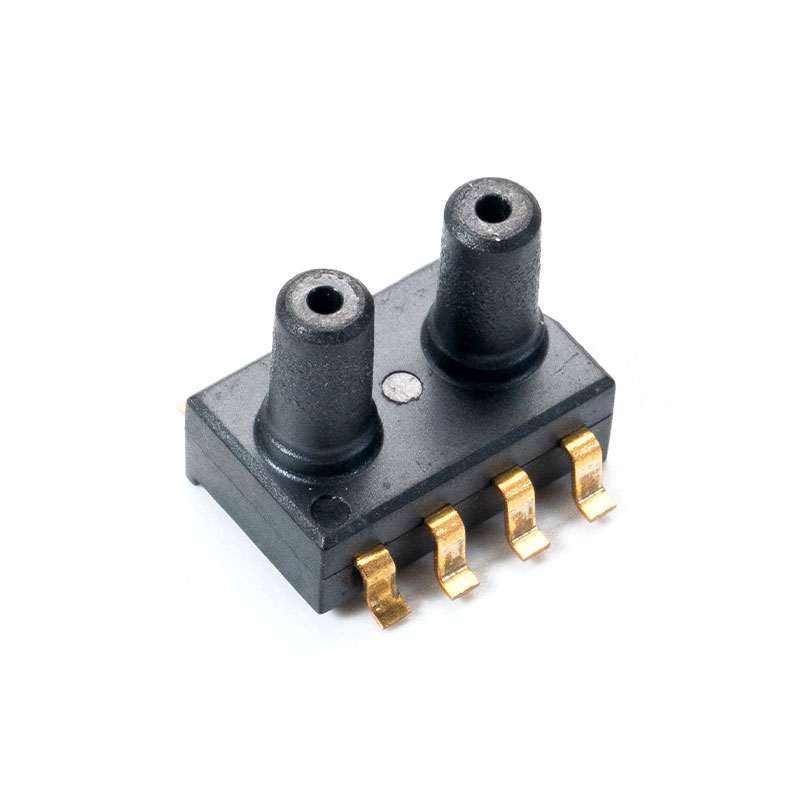

MCP-J10, J11, J12 Senzor de presiune absolută

Tehnologie și principii de lucru

2.1 Fizica de bază

Senzorii de presiune MEMS transformă deviația mecanică a unei diafragme într-un semnal electric măsurabil folosind diferite principii fizice.

Efect piezorezistiv

- Principiu: The efect piezoresistiv afirmă că rezistivitatea electrică a unui material semiconductor (cum ar fi siliciul) se modifică atunci când efortul mecanic ( ) se aplică.

- Mecanism: Într-un senzor piezoresistiv, rezistențele (deseori din siliciu dopat sau siliciu policristalin) sunt difuzate sau implantate pe suprafața diafragmei de siliciu. Când presiunea face ca diafragma să se deformeze, aceste rezistențe sunt tensionate ( ), ducând la o schimbare a rezistenței lor ( ).

- Ieșire: De obicei, patru rezistențe sunt aranjate într-un Podul Wheatstone configurație pentru a maximiza sensibilitatea și a asigura compensarea temperaturii, producând o ieșire de tensiune proporțională cu presiunea aplicată.

Detecție capacitivă

- Principiu: Senzorii capacitivi măsoară presiunea pe baza schimbării energiei electrice capacitate ( ).

- Mecanism: Senzorul este format din doi electrozi paraleli: diafragma de detectare a presiunii și un electrod din spate fix. Când se aplică presiune, diafragma se îndoaie, modificând distanța ( ) între cei doi electrozi. Deoarece capacitatea este invers proporțională cu distanța ( ), presiunea aplicată este măsurată prin modificarea .

- Avantaje: Oferte in general stabilitate mai mare , consum redus de energie , și sensibilitate mai mică la temperatură comparativ cu tipurile piezorezistiv, dar necesită circuite de citire mai complexe.

Sentire rezonantă

- Principiu: Senzorii rezonanți măsoară presiunea pe baza modificării frecvența de rezonanță naturală ( ) a unei structuri micromecanice (de exemplu, o grindă sau diafragmă).

- Mecanism: Un rezonator micro-mecanic este condus să oscileze. Când se aplică presiune, efortul/deformarea din structură se modifică, ceea ce, la rândul său, îi modifică rigiditatea și distribuția masei. Această schimbare a proprietăților mecanice determină o modificare a frecvenței de rezonanță, .

- Avantaje: Extrem de ridicat rezoluție şi stabilitate pe termen lung , deoarece frecvența este un parametru de măsurare în mod inerent digital și robust.

2.2 Procesul de fabricație

Senzorii de presiune MEMS sunt fabricați folosind înaltă specializare microprelucrare tehnici adaptate din industria semiconductoarelor.

Tehnici de microprelucrare (vrac vs. suprafață)

- Microprelucrare în vrac:

- Proces: Implica gravarea selectiva a cea mai mare parte a plachetei de siliciu pentru a crea structuri 3D precum diafragma de detectare a presiunii si camera de referinta.

- Metode: Folosește agenți de gravare umezi anizotropi (cum ar fi or ) sau tehnici de gravare uscată precum Deep Reactive Ion Etching (DRIE).

- rezultat: Grosimea diafragmei este adesea determinată de adâncimea gravată în substrat.

- Microprelucrare la suprafață:

- Proces: Constă în depunerea și modelarea unor filme subțiri (polisiliciu, nitrură de siliciu etc.) pe suprafața plachetei pentru a crea structuri mecanice. Un strat de sacrificiu este depus și apoi îndepărtat selectiv (gravat) pentru a elibera structura mecanică (de exemplu, placa mobilă într-un senzor capacitiv).

- rezultat: Structurile sunt de obicei mai subțiri, mai mici și fabricate cu o densitate de integrare mai mare, adesea folosite pentru accelerometre, dar și pentru unii senzori capacitivi de presiune.

Materiale utilizate (siliciu, silicon pe izolator)

- Siliciu ( ): Materialul primar. Posedă proprietăți mecanice excelente (rezistență ridicată, histerezis mecanic scăzut, similar cu oțelul), este un semiconductor bun (permițând dopajul piezoresistiv), iar procesele sale de fabricație sunt foarte mature și rentabile.

- Siliciu pe izolator ( ): O structură de napolitană compozită constând dintr-un strat subțire de siliciu (stratul dispozitivului) deasupra unui strat izolator (oxid îngropat, ) pe un substrat de siliciu în vrac.

- Avantaj: Oferă performanțe superioare pentru medii dure (temperatură ridicată, radiații) și permite controlul precis asupra grosimii diafragmei și izolarea electrică, ceea ce este crucial pentru senzorii de înaltă performanță.

2.3 Tipuri de senzori de presiune MEMS

Senzorii de presiune sunt clasificați în funcție de tipul de presiune pe care îl măsoară în raport cu un punct de referință.

- Senzori de presiune absolută:

- Referinta: Măsurați presiunea în raport cu a vid perfect (0 absolut) etanșat în interiorul cavității de referință a senzorului.

- Caz de utilizare: Măsurarea altitudinii, a presiunii barometrice în stații meteo și telefoane.

- Senzori de presiune manometrică:

- Referinta: Măsurați presiunea în raport cu presiunea atmosferică ambientală în afara senzorului.

- Caz de utilizare: Presiunea anvelopelor, sistemele hidraulice, nivelurile rezervoarelor industriale. (La presiunea atmosferică stşiard, ieșirea este zero.)

- Senzori de presiune diferențială:

- Referinta: Măsurați diferenta în presiune între două porturi sau puncte distincte.

- Caz de utilizare: Măsurarea debitului (prin măsurarea căderii de presiune peste o restricție), monitorizarea filtrului HVAC.

- Senzori de presiune sigilati:

- Referinta: Un subset de Ecartament senzori în care cavitatea de referință este etanșată la o anumită presiune (de obicei presiunea atmosferică standard la nivelul mării), făcându-i insensibili la variațiile presiunii atmosferice locale.

- Caz de utilizare: Acolo unde ieșirea trebuie să fie o presiune de referință constantă, indiferent de vreme sau de schimbările de altitudine.

Parametri cheie de performanță

3.1 Sensibilitate și acuratețe

Definirea sensibilității și a importanței acesteia

- Sensibilitate este măsura modificării semnalului de ieșire a senzorului ( ) pe unitate de modificare a presiunii ( ). De obicei, este exprimat în unități precum mV/V/psi (milivolți pe volt excitație per liră-forță pe inch pătrat) sau mV/Pa.

- Formula:

- importanță: Sensibilitate mai mare înseamnă a semnal electric mai mare pentru o anumită schimbare de presiune, făcând semnalul mai ușor de măsurat, condiționat și rezolvat, în special pentru aplicațiile de joasă presiune.

Factori care afectează acuratețea

Precizie definește cât de aproape se potrivește ieșirea măsurată a senzorului cu valoarea reală a presiunii. Este adesea un compus din mai multe surse de eroare:

- Neliniaritate (NL): Abaterea curbei efective de ieșire de la un răspuns ideal în linie dreaptă.

- histerezis: Diferența de ieșire atunci când același punct de presiune este abordat prin creșterea presiunii versus scăderea presiunii.

- Eroare de compensare/punct zero: Semnalul de ieșire atunci când se aplică presiune zero.

- Efecte ale temperaturii: Modificari ale iesirii datorate variatiilor temperaturii ambiante (abordate la 3.3).

Tehnici de calibrare

Pentru a asigura o precizie ridicată, senzorii sunt supuși calibrării:

- Tunderea: Ajustarea rezistențelor pe cip (pentru piezoresistive) sau implementarea tabelelor digitale de căutare (pentru senzori inteligenți) pentru a minimiza offset-ul inițial și variațiile de sensibilitate.

- Compensarea temperaturii: Măsurarea răspunsului senzorului într-un interval de temperatură și aplicarea unui algoritm de corecție (adesea digital în ASIC integrat) pentru a corecta erorile induse de temperatură.

3.2 Interval de presiune și suprapresiune

Selectarea intervalului de presiune adecvat

- The Interval de presiune este banda specificată de presiune (de exemplu, $0$ până la $100 psi) peste care senzorul este proiectat să funcționeze și să îndeplinească specificațiile sale de performanță.

- Selectie: Gama ideală a senzorului ar trebui potriviți cu presiunea maximă de funcționare așteptată a aplicației, plus o marjă de siguranță, pentru a asigura cea mai înaltă rezoluție și cea mai bună acuratețe (deoarece precizia este adesea specificată ca procent din ieșirea la scară completă, FSO ).

Înțelegerea limitelor de suprapresiune

- Presiune maximă de funcționare: Cea mai mare presiune la care poate fi supus senzorul în mod continuu, fără a provoca o schimbare permanentă a specificațiilor de performanță.

- Limită de suprapresiune (sau presiune de explozie): Presiunea maximă fără care senzorul poate rezista daune fizice sau eșec catastrofal (de exemplu, ruptura diafragmei).

- Selectarea unui senzor cu un grad ridicat de suprapresiune este crucială pentru aplicațiile în care creșterile de presiune sau supratensiunile bruște sunt frecvente, pentru a preveni defecțiunile sistemului.

3.3 Efectele temperaturii

Sensibilitate și compensare la temperatură

- Sensibilitate la temperatură: Toți senzorii MEMS pe bază de siliciu sunt sensibili în mod inerent la variațiile de temperatură. Acest lucru provoacă două efecte principale:

- Coeficientul de temperatură de compensare (TCO): Ieșirea cu presiune zero se modifică odată cu temperatura.

- Coeficientul de temperatură al intervalului (TCS): Sensibilitatea senzorului se modifică cu temperatura.

- Compensație: Senzorii moderni inteligenți MEMS folosesc integrați ASIC-uri (Circuite integrate specifice aplicației) pentru a măsura temperatura cipului și a aplica digital algoritmi de corecție (compensare) datelor brute de presiune, eliminând în mare măsură aceste erori în intervalul de temperatură de funcționare.

Interval de temperatură de funcționare

- Acesta este intervalul de temperaturi ambientale (de ex., to ) în care se garantează că senzorul îndeplinește toate specificațiile de performanță publicate, inclusiv precizia compensată.

3.4 Stabilitate și fiabilitate pe termen lung

Considerații privind deriva și histerezis

- Deriva (Deriva punct zero): Modificarea ieșirii de presiune zero a senzorului pe o perioadă lungă de timp (de exemplu, luni sau ani), chiar și atunci când este stocat în condiții constante. Acest lucru afectează acuratețea pe termen lung și poate necesita recalibrare.

- Histerezis (Histerezis de presiune): Diferența de ieșire la un anumit punct de presiune la atingerea acestuia prin creșterea presiunii versus descreșterea presiunii. Histerezis ridicat indică un comportament elastic slab al materialului diafragmei sau stresul pachetului.

Factori care influențează fiabilitatea pe termen lung

- Stresul la ambalare: Solicitarea mecanică indusă de materialul de ambalare al senzorului (de exemplu, epoxidice, plastic) sau procesul de montare se poate modifica în timp din cauza ciclului termic sau a umidității, ceea ce duce la derive.

- Compatibilitate media: Materialul senzorului trebuie să fie compatibil cu fluidul pe care îl măsoară („mediile”). Expunerea la medii corozive sau încărcate cu umiditate fără o protecție adecvată (de exemplu, un strat de gel sau o barieră metalică) va degrada rapid performanța senzorului.

- Oboseala materială: Ciclurile repetate de stres de la schimbările de presiune pot duce la oboseala materialului, afectând în cele din urmă proprietățile mecanice și stabilitatea senzorului.

Aplicații ale senzorilor de presiune MEMS

4.1 Industria auto

Senzorii de presiune MEMS sunt componente critice în vehiculele moderne, susținând atât sistemele de performanță, cât și cele de siguranță.

- Sisteme de monitorizare a presiunii în anvelope (TPMS): Senzorii de presiune încorporați în tija de supapă a fiecărei anvelope monitorizează fără fir presiunea în anvelope. Acest lucru este esențial pentru siguranță (prevenirea exploziilor) și eficiență (optimizarea economiei de combustibil).

- Senzori de presiune absolută în colector (MAP): Acestea măsoară presiunea absolută în galeria de admisie a motorului. Datele sunt trimise la unitatea de control al motorului ( ECU ) pentru a calcula densitatea aerului care intră în motor, permițând măsurarea precisă a injecției de combustibil și a aprinderii.

- Monitorizarea presiunii de frânare: Folosit în sistemele de frânare hidraulice, în special cele cu control electronic al stabilității ( ESC ) și sisteme de frânare antiblocare ( ABS ), pentru a monitoriza și controla cu precizie presiunea hidraulică aplicată conductelor de frână.

- Recircularea gazelor de eșapament (EGR) și filtre de particule (DPF/GPF): Senzorii de presiune diferențială măsoară căderile de presiune între filtre și supape pentru a monitoriza sistemele de control al emisiilor, asigurând conformitatea cu reglementările de mediu.

4.2 Dispozitive medicale

Miniaturizarea și fiabilitatea sunt primordiale în aplicațiile medicale, unde senzorii MEMS contribuie la siguranța și diagnosticarea pacientului.

- Monitorizarea tensiunii arteriale:

- Invaziv: Senzorii cu vârful cateterului (adeseori piezoresistivi) sunt utilizați în terapie intensivă sau intervenții chirurgicale pentru a măsura tensiunea arterială direct în artere, oferind date foarte precise, în timp real.

- Non-invaziv: Componente esențiale ale manșetelor electronice standard ale tensiunii arteriale și ale dispozitivelor de monitorizare continuă purtabilă.

- Pompe de perfuzie: Senzorii de presiune monitorizează presiunea conductei de fluid pentru a asigura livrarea precisă a medicamentului, pentru a detecta eventualele blocaje sau pentru a confirma că conducta este deschisă.

- Dispozitive respiratorii (de exemplu, ventilatoare, aparate CPAP): Senzorii de presiune diferențială extrem de sensibili sunt utilizați pentru a măsura fluxul de aer, pentru a controla presiunea și volumul de aer livrat în plămânii pacientului și pentru a monitoriza ciclurile de inspirație/expirație.

4.3 Automatizare industrială

În setările industriale, senzorii MEMS înlocuiesc senzorii tradiționali, mai mari, pentru a îmbunătăți precizia, pentru a reduce costurile de întreținere și pentru a permite monitorizarea de la distanță.

- Controlul procesului: Folosit în conducte, reactoare și rezervoare de stocare pentru a menține niveluri constante de presiune, ceea ce este crucial pentru procesele de fabricație chimică, de petrol și gaze și farmaceutice.

- Transmițătoare de presiune: Elementele de detectare MEMS sunt integrate în transmițătoare robuste care furnizează semnale de ieșire digitale sau analogice standardizate pentru monitorizarea de la distanță și integrarea în sistemele de control distribuit ( DCS ).

- Sisteme HVAC (încălzire, ventilație și aer condiționat): Senzorii de presiune diferențială monitorizează căderile de presiune pe filtrele de aer pentru a determina când au nevoie de înlocuire (îmbunătățirea eficienței energetice) și măsoară viteza fluxului de aer pentru un control precis al climatului.

4.4 Electronice de larg consum

Senzorii MEMS permit multe dintre funcțiile inteligente pe care utilizatorii se bazează pe dispozitivele portabile.

- Senzori de presiune barometrică în telefoane inteligente: Măsurați presiunea atmosferică pentru a furniza:

- Urmărirea altitudinii: Pentru fitness și aplicații în aer liber.

- Navigare în interior (axa Z): Permite hărților să determine nivelul etajului utilizatorului într-o clădire cu mai multe etaje.

- Prognoza meteo: Folosit pentru a prezice schimbările meteorologice localizate.

- Dispozitive purtabile: Folosit în ceasuri inteligente și trackere de fitness pentru o mare precizie câștig de altitudine urmărire în timpul activităților precum drumeții sau urcarea scărilor.

- Drones: Senzorii barometrici oferă o precizie ridicată mentinerea altitudinii funcționalitate, care este critică pentru zbor și navigație stabile.

Selectarea senzorului de presiune MEMS corect

5.1 Cerințe de aplicare

Primul pas este o definire amănunțită a mediului operațional și a nevoilor de măsurare.

Identificarea nevoilor specifice

- Tip de presiune: Determinați tipul de măsurare necesar: Absolut (referitor la vid), Ecartament (față de aerul ambiant) sau Diferenţial (diferența dintre două puncte).

- Interval de presiune: Definiți Minimum şi Maximum presiunile de funcționare așteptate. Gama de scară maximă a senzorului ar trebui să includă confortabil aceste valori, inclusiv potențiale vârfuri tranzitorii (→ vezi Suprapresiune).

- Precizie and Resolution: Specificați precizia necesară (de ex., ) și cea mai mică schimbare de presiune care trebuie detectată în mod fiabil ( rezoluție ). O precizie mai mare înseamnă adesea costuri mai mari și dimensiuni mai mari ale pachetului.

- Compatibilitate media: Identificați substanța (gaz, lichid sau substanță chimică corozivă) a cărei presiune este măsurată. Materialele umede ale senzorului trebuie să fie compatibile chimic cu mediul pentru a preveni coroziunea și defecțiunea.

Condiții de mediu

- Interval de temperatură de funcționare: Senzorul trebuie să funcționeze fiabil în limitele așteptate de temperatură ambientală și media. Acest lucru este crucial pentru selectarea unui senzor cu compensare adecvată a temperaturii.

- Umiditate și contaminanți: Determinați dacă senzorul este expus la umiditate, praf sau alți contaminanți. Acest lucru dictează necesarul Evaluare de protecție la pătrundere (IP). şi whether a protected/sealed package is necessary.

5.2 Specificațiile senzorului

Odată ce nevoile de aplicare sunt cunoscute, fișa de date a producătorului trebuie analizată.

Evaluarea parametrilor cheie

- Sensibilitate and Linearity: Asigurați-vă că sensibilitatea este suficientă pentru rezoluția necesară. Verificați liniaritatea pentru a garanta măsurători precise pe întregul interval de presiune.

- Banda de eroare totală (TEB): Acesta este cel mai important parametru, deoarece definește precizie în cel mai rău caz pe întregul interval de temperatură compensat și include liniaritatea, histerezisul și erorile termice. Oferă o imagine realistă a performanței.

- Presiune de probă/Presiune de explozie: Verificați dacă limita de suprapresiune a senzorului este în siguranță peste presiunea maximă așteptată, inclusiv orice șoc hidraulic potențial sau vârfuri de presiune.

Considerații privind consumul de energie

- Pentru alimentat cu baterie, portabil sau IoT dispozitive, consum redus de energie ( nivel) este esentiala. Senzorii capacitivi sau senzorii inteligenți cu moduri avansate de oprire sunt adesea preferați în detrimentul tipurilor piezoresistive cu putere continuă.

- Alegerea între ieșire analogică și digitală (de exemplu, , ) influențează, de asemenea, consumul de energie și ușurința integrării sistemului.

5.3 Ambalare și montare

Pachetul senzorului este esențial pentru protejarea matriței MEMS și pentru interfața cu aplicația.

Opțiuni de ambalare disponibile

- Dispozitive de montare la suprafață (SMD/LGA/QFN): Pachete mici, ieftine pentru lipirea directă pe un PCB , comună în dispozitivele de consum și medicale (de exemplu, senzori barometrici).

- Pachete portate/ghimpate: Pachete din plastic sau ceramică cu orificii de presiune (barbe sau fire) pentru conectarea tubulaturii, frecvente în aplicațiile de joasă presiune și debit.

- Carcasă modul/transmițător: Carcase robuste, adesea metalice, cu porturi filetate și conectori pentru medii industriale dure, care conțin adesea izolare media (de exemplu, cavitate umplută cu ulei).

Considerații de montare pentru performanță optimă

- Minimizarea stresului mecanic: Pachetul de senzori este sensibil la stresul extern. La montarea pe a PCB (în special cu șuruburi), asigurați-vă că se evită cuplul excesiv sau solicitarea neuniformă, deoarece acest lucru poate provoca o schimbare a punctului zero ( offset ).

- Aerisire: Senzorii de presiune manometrică necesită un orificiu de aerisire la aerul ambiant. Acest aerisire trebuie protejat de lichide și contaminanți, necesitând adesea un design de ambalaj specializat sau o membrană de protecție (de exemplu, un strat de gel).

- Management termic: Așezați senzorul departe de sursele de căldură ( CPU-uri , componente de putere) pentru a minimiza gradienții de temperatură care ar putea depăși intervalul de temperatură compensat.

5.4 Considerații privind costurile

Costul este întotdeauna un factor, dar cel mai mic preț unitar este rareori cea mai bună soluție pe termen lung.

Echilibrarea performanței și costurilor

- Precizie mai mare, compensare mai amplă a temperaturii și izolarea suportului se adaugă la costul unitar. Evitați supraspecificarea; selectați doar nivelul de performanță pe care aplicația îl cere cu adevărat.

- Necompensat vs. Compensat: O matriță de senzor brută, necompensată este mai ieftină, dar necesită ca utilizatorul să dezvolte și să implementeze algoritmi de calibrare și compensare a temperaturii complexe și costisitoare în propriul sistem, crescând timpul de dezvoltare. Un senzor compensat, calibrat din fabrică ( senzor inteligent ) are un cost unitar mai mare, dar reduce semnificativ costul de integrare la nivel de sistem.

Costul de proprietate pe termen lung

- Luați în considerare costul total, inclusiv timpul de calibrare, revendicările potențiale de garanție din cauza deviației sau defecțiunilor în medii dure și costul înlocuirii sau recalibrării unităților defectuoase. Un senzor mai robust, cu prețuri mai mari, care oferă o stabilitate și fiabilitate mai bune pe termen lung, generează adesea un cost total de proprietate mai mic.

Cele mai recente inovații și tendințe viitoare

6.1 Materiale avansate și tehnici de fabricație

Inovațiile se concentrează pe îmbunătățirea rezistenței, stabilității și sensibilității senzorului.

Utilizarea de noi materiale (de exemplu, carbură de siliciu ( ), Grafen, )

- Carbură de siliciu ( ): Fiind explorat pentru aplicații în mediu dure (de exemplu, foraj în adâncime, turbine cu gaz, compartimente motoare) datorită capacității sale de a funcționa în mod fiabil la temperaturi extrem de ridicate (depășind ) unde senzorii de siliciu convenționali ar eșua.

- Siliciu pe izolator ( ): Adoptat din ce în ce mai mult pentru aplicații de înaltă performanță și pentru siguranța auto (de exemplu, ADAS, monitorizarea liniei de frână), deoarece oferă o mai bună izolare electrică și stabilitate termică pe o gamă largă de temperaturi (până la ).

- Grafen: Sunt în curs de desfășurare cercetări pentru a valorifica rezistența mecanică superioară și proprietățile electronice ale grafenului pentru a crea senzori extrem de sensibili, de putere ultra-scăzută, care sunt excepțional de subțiri.

Procese avansate de microprelucrare

- Prin silicon prin ( ): Permite stivuirea 3D a matriței MEMS și ASIC, reducând semnificativ amprenta pachetului ( Înălțimea Z ) și creșterea interferențelor electromagnetice ( EMI ) imunitate.

- Design fascicul-membrană-insulă: O nouă structură cu diafragmă pentru senzori de presiune diferențială minute ( Înălțimea Z ), oferind o sensibilitate extrem de mare pentru ventilatoarele medicale și debitmetrele industriale.

6.2 Integrarea cu IoT și tehnologia wireless

Convergența senzorilor MEMS cu conectivitatea este motorul principal pentru creșterea industrială și a consumatorilor.

- Senzori de presiune fără fir (LoRaWAN, ): Senzorii de presiune MEMS sunt integrați cu module de comunicație fără fir (cum ar fi pentru rază lungă/putere mică sau pentru conectivitate celulară) pentru a forma autonom transmițătoare de presiune fără fir .

- Aplicații de monitorizare de la distanță: Aceste noduri fără fir elimină cablarea costisitoare, permițând implementarea rapidă a rețelelor dense de senzori în setări industriale ( IIoT ) pentru întreținere predictivă (monitorizarea variațiilor subtile de presiune pentru a prezice defecțiunile echipamentelor) și controlul procesului de la distanță .

- Edge AI și senzor Fusion: Senzorii moderni „inteligenti” încorporează învățarea automată ( ML ) nuclee sau integrate ASIC-uri care poate procesa și analiza date (de exemplu, compensarea temperaturii, filtrare, auto-diagnosticare) direct pe cip (la "margine"). Acest lucru reduce transmisia de date, scade consumul de energie și permite luarea deciziilor mai rapidă și localizată.

6.3 Miniaturizare și consum redus de energie

Miniaturizarea rămâne un factor competitiv de bază, în special pentru piețele de consum și medicale.

- Tendințe în miniaturizarea senzorilor: Reducerea continuă a dimensiunii matriței și a dimensiunii pachetului (până la în unele cazuri) facilitează integrarea în dispozitive medicale mai mici purtabile, audibile și implantabile.

- Modele cu putere ultra-scăzută: Trecerea către tehnologii de detecție capacitiv și rezonante, care consumă în general mai puțină energie decât tipurile piezoresistive. Design-urile moderne ating curenți de așteptare în sub- rază, critică pentru prelungirea duratei de viață a bateriei în IoT nodurile de capăt.

- Integrare „Presiune X”: Integrarea senzorului de presiune cu alte funcționalități (de exemplu, temperatură, umiditate, senzor de gaz) într-un singur sistem în pachet ( SiP ) pentru a economisi spațiu și a simplifica designul.

Top produse cu senzori de presiune MEMS

| Senzor/Seria | Producator | Aplicație primară | Tehnologie/funcție cheie |

| Bosch BMP388 | Bosch Sensortec | Consumator, dronă, purtabil | Măsurare de înaltă precizie a presiunii/altitudinii barometrice ( precizie relativă); foarte mic, cu putere redusă. |

| Infineon DPS310 | Infineon Technologies | consumator, , Navigare | Detecție capacitivă pentru stabilitate ridicată și zgomot redus; stabilitate excelentă a temperaturii, conceput pentru aplicații mobile și meteorologice. |

| STMicroelectronics LPS22HB | STMicroelectronics | consumator, Industrial, Wearable | Senzor de presiune absolută ultracompact, de putere redusă, cu ieșire digitală (( / )); folosit adesea pentru dispozitive mobile rezistente la apă. |

| TE Connectivity MS5837 | TE Connectivity | Altimetru, calculatoare de scufundare, rezoluție înaltă | Altimetru digital/senzor de adâncime; Design umplut cu gel, rezistent la apă, optimizat pentru medii dure și aplicații subacvatice. |

| Amphenol NovaSensor NPA-100B | Senzori avansati Amphenol | OEM medical, industrial, de joasă presiune | De înaltă fiabilitate, pe bază de piezorezistiv, factor de formă mic, adesea folosit în dispozitive medicale precum CPAP și debitmetre. |

| Seria Murata SCC1300 | Murata Manufacturing Co. | Automobile ( , ), Industrial | de înaltă performanță, Tehnologia MEMS cu rating, cunoscut pentru stabilitate superioară în aplicații critice pentru siguranță. |

| Seria Honeywell ABPM | Honeywell | Industrial, Medical, Absolut/Barometric | Senzori barometrici/absoluți digitali foarte precisi, stabili; cunoscut pentru performanța înaltă a benzii totale de eroare (TEB). |

| Prima serie de senzori HCE | TE Connectivity (primul senzor achiziționat) | Medical (CPAP), presiune diferențială scăzută | Senzor piezorezistiv, adesea folosit pentru măsurători foarte sensibile de joasă presiune și debit în domeniul medical și HVAC. |

| Toți senzorii din seria DLHR | Toți Senzorii | Presiune ultra joasă, medical | Senzori de joasă presiune de înaltă rezoluție cu Tehnologie pentru performanțe superioare la joasă presiune şi medical markets. |

| Sisteme cu senzori de merit seria BP | Merit Sensor Systems | Medii dure, presiune ridicată | Matriță cu senzor de presiune izolată de mediu pentru aplicații industriale și auto de mare volum care necesită compatibilitate dură cu mediile. |

Concluzie

8.1 Rezumatul punctelor cheie

- Tehnologie: Senzsaui de presiune MEMS dispozitive miniaturale, fabricate în loturi, folosind în principal piezoresistive or capacitive efect de măsurare a presiunii prin deviația diafragmei.

- Avantaje: Ele oferă superior miniaturizare , cost redus (datorită procesării în lot), consum redus de energie , și high potenţial de integrare comparativ cu senzorii tradiționali.

- Valori cheie: Selecția este guvernată de parametri precum Banda de eroare totală (TEB) , Limită de suprapresiune , și compatibilitate media , asigurând performanță fiabilă în intervalul de presiune și temperatură necesar.

- Aplicatii: Ele sunt fundamentale pentru tehnologia modernă, permițând funcții critice în Automobile (TPMS, HARTĂ), Medical (tensiune arterială, ventilatoare), Industrial (controlul proceselor, HVAC) și Electronice de larg consum (altitudine în smartphone-uri, drone).

8.2 Perspective viitoare

Viitorul detectării presiunii MEMS este definit de integrarea avansată, conectivitate și rezistență:

- Detecție inteligentă: Tendința spre integrare AI/ML la margine va continua, permițând senzorilor să ofere informații utile mai degrabă decât doar date brute, stimulând creșterea în continuare IIoT .

- Medii dure: Adoptarea materialelor avansate precum SiC și SOI va extinde utilizarea senzorilor în medii mai extreme de temperatură și presiune, în special în vehiculele electrice ( EV ) managementul termic și procesele industriale de înaltă presiune.

- Ubicuitate și reducerea costurilor: Rafinarea continuă a tehnicilor de fabricație (TSV, microprelucrare avansată) va duce la dispozitive din ce în ce mai mici și mai rentabile, accelerând pătrunderea lor pe noi piețe, cum ar fi agricultura inteligentă, recoltarea energiei și micro-robotica.